Robotyzacja i automatyzacja to kluczowe elementy, które kształtują nowoczesny przemysł 4.0. W dobie cyfryzacji i zaawansowanej technologii, przedsiębiorstwa coraz częściej sięgają po rozwiązania, które pozwalają na zwiększenie efektywności produkcji oraz redukcję kosztów. Roboty przemysłowe, wyposażone w sztuczną inteligencję, są w stanie wykonywać skomplikowane zadania z dużą precyzją i szybkością, co znacząco wpływa na jakość wyrobów. Automatyzacja procesów produkcyjnych umożliwia także lepsze zarządzanie zasobami oraz optymalizację łańcucha dostaw. Wprowadzenie robotów do zakładów produkcyjnych nie tylko przyspiesza procesy, ale również zmniejsza ryzyko błędów ludzkich, co jest niezwykle istotne w kontekście konkurencyjności na rynku. Przemysł 4.0 to nie tylko technologia, ale także zmiana podejścia do pracy, gdzie ludzie i maszyny współpracują w harmonijny sposób, co prowadzi do innowacji i nowych możliwości rozwoju.

Jakie są korzyści z wdrożenia robotyzacji w przemyśle 4.0

Wdrożenie robotyzacji w przemyśle 4.0 przynosi szereg korzyści, które są kluczowe dla rozwoju nowoczesnych przedsiębiorstw. Przede wszystkim zwiększa wydajność produkcji poprzez automatyzację rutynowych zadań, co pozwala pracownikom skupić się na bardziej kreatywnych i wymagających projektach. Roboty mogą pracować przez całą dobę bez przerw, co znacząco zwiększa tempo produkcji i pozwala na szybsze reagowanie na zmieniające się potrzeby rynku. Kolejną zaletą jest poprawa jakości produktów, ponieważ roboty wykonują zadania z większą precyzją niż ludzie, co minimalizuje ryzyko wadliwych wyrobów. Dodatkowo automatyzacja procesów pozwala na lepsze monitorowanie i analizowanie danych dotyczących produkcji, co sprzyja podejmowaniu bardziej świadomych decyzji biznesowych. Warto również zwrócić uwagę na oszczędności finansowe związane z redukcją kosztów pracy oraz zmniejszeniem ilości odpadów produkcyjnych.

Jakie wyzwania niesie ze sobą automatyzacja w przemyśle 4.0

Mimo licznych korzyści, jakie niesie ze sobą automatyzacja w przemyśle 4.0, istnieje także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła. Przede wszystkim jednym z największych problemów jest konieczność inwestycji w nowoczesne technologie oraz szkolenia pracowników. Wdrożenie zaawansowanych systemów automatyzacji wymaga znacznych nakładów finansowych oraz czasu na adaptację do nowych warunków pracy. Ponadto wiele osób obawia się utraty miejsc pracy w wyniku zastępowania ich przez maszyny, co może prowadzić do oporu przed zmianami w organizacjach. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w dobie cyfryzacji. Przemiany te wymagają także elastyczności ze strony menedżerów oraz pracowników, którzy muszą być gotowi na ciągłe uczenie się i dostosowywanie do dynamicznych zmian rynkowych.

Jakie technologie wspierają robotyzację i automatyzację w przemyśle 4.0

W kontekście przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie wspierające robotyzację i automatyzację procesów produkcyjnych. Jedną z najważniejszych innowacji jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzania produkcją. Dzięki IoT możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację procesów i szybsze podejmowanie decyzji. Kolejną istotną technologią jest sztuczna inteligencja (AI), która pozwala na tworzenie inteligentnych systemów zdolnych do uczenia się i adaptacji do zmieniających się warunków produkcji. Roboty współpracujące (cobots) to kolejny przykład nowoczesnych rozwiązań technologicznych, które umożliwiają bezpieczną współpracę ludzi z maszynami w tym samym środowisku pracy. Dodatkowo rozwój technologii druku 3D otwiera nowe możliwości w zakresie personalizacji produktów oraz skracania czasu realizacji zamówień.

Jakie są przykłady zastosowania robotyzacji w przemyśle 4.0

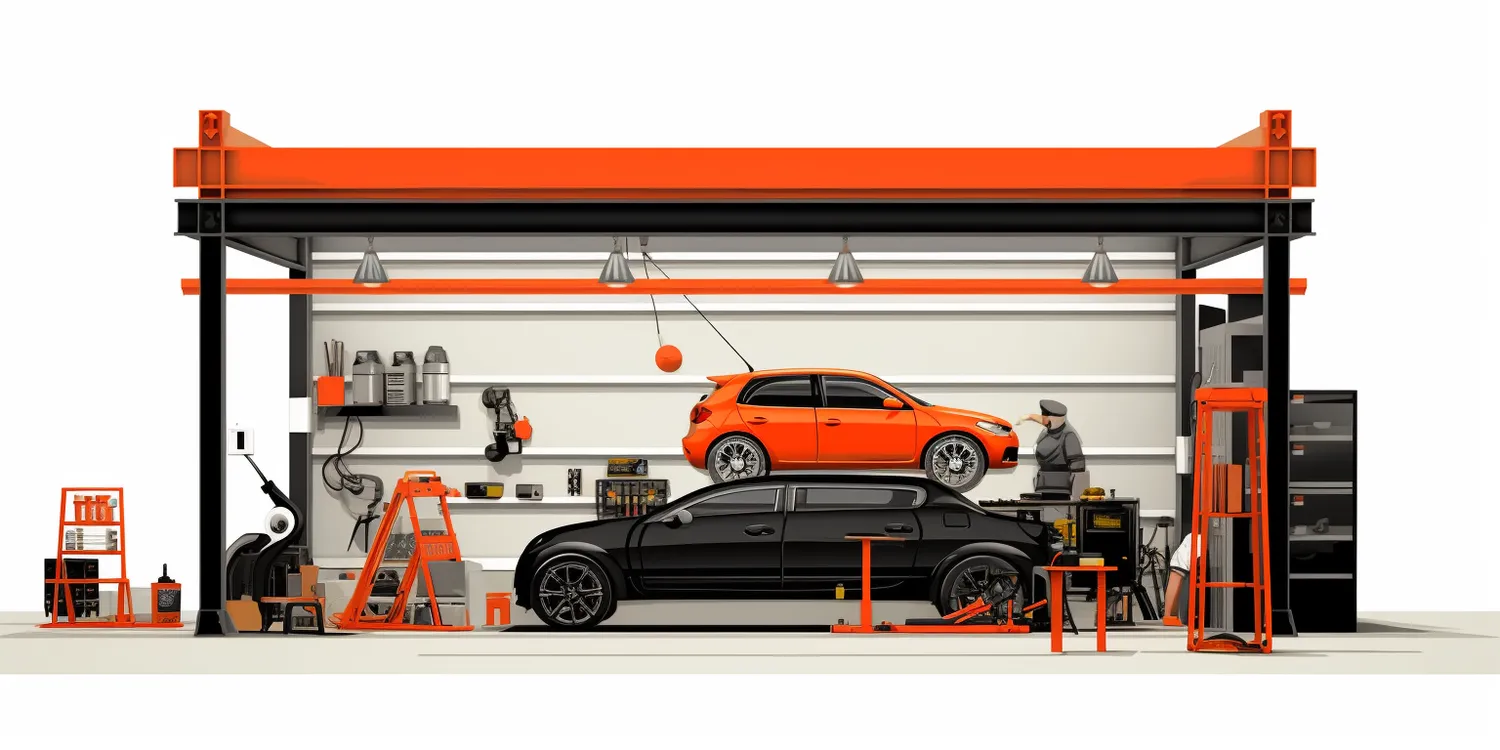

Robotyzacja w przemyśle 4.0 znajduje zastosowanie w wielu branżach, co ilustruje jej wszechstronność i potencjał do transformacji tradycyjnych procesów produkcyjnych. Przykładem może być przemysł motoryzacyjny, gdzie roboty są wykorzystywane do montażu, spawania oraz malowania pojazdów. Dzięki zastosowaniu robotów, producenci mogą osiągnąć wysoką precyzję i powtarzalność, co jest kluczowe dla jakości finalnego produktu. W branży elektronicznej roboty zajmują się montażem delikatnych komponentów, takich jak układy scalone, co wymaga niezwykłej precyzji i szybkości. W sektorze spożywczym automatyzacja procesów pakowania oraz sortowania produktów pozwala na zwiększenie wydajności oraz zapewnienie odpowiednich standardów higieny. Robotyzacja znajduje również zastosowanie w logistyce, gdzie autonomiczne pojazdy i drony są wykorzystywane do transportu towarów w magazynach oraz na terenach zakładów produkcyjnych. Wreszcie, w medycynie roboty chirurgiczne umożliwiają przeprowadzanie skomplikowanych operacji z minimalną inwazyjnością, co przekłada się na szybszy czas rekonwalescencji pacjentów.

Jakie umiejętności są potrzebne do pracy w zrobotyzowanym przemyśle 4.0

W miarę jak robotyzacja i automatyzacja stają się coraz bardziej powszechne w przemyśle 4.0, pojawia się potrzeba rozwijania nowych umiejętności wśród pracowników. Kluczową kompetencją staje się umiejętność obsługi nowoczesnych technologii oraz systemów automatyzacji. Pracownicy muszą być w stanie nie tylko korzystać z maszyn, ale także rozumieć ich działanie oraz potrafić diagnozować ewentualne problemy techniczne. W związku z tym istotne jest kształcenie w zakresie programowania oraz analizy danych, ponieważ wiele procesów opiera się na algorytmach i analizie dużych zbiorów informacji. Ponadto umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, stają się coraz ważniejsze, gdyż współpraca między ludźmi a maszynami wymaga efektywnej koordynacji działań. Kreatywność i zdolność do rozwiązywania problemów również nabierają znaczenia w kontekście innowacyjności i adaptacji do dynamicznych zmian rynkowych.

Jakie są przyszłe kierunki rozwoju robotyzacji w przemyśle 4.0

Przemysł 4.0 jest dynamicznie rozwijającym się obszarem, a przyszłe kierunki rozwoju robotyzacji wskazują na jeszcze większą integrację technologii oraz innowacyjne podejścia do produkcji. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji, która będzie umożliwiać tworzenie coraz bardziej zaawansowanych systemów autonomicznych zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych. W miarę jak technologia będzie się rozwijać, można spodziewać się wzrostu liczby robotów współpracujących z ludźmi, które będą mogły wykonywać bardziej skomplikowane zadania wymagające elastyczności i kreatywności. Kolejnym kierunkiem jest rozwój Internetu Rzeczy (IoT), który pozwoli na jeszcze lepszą komunikację między maszynami a systemami zarządzania produkcją, co przyczyni się do optymalizacji procesów i zwiększenia efektywności operacyjnej. Warto również zwrócić uwagę na rosnącą rolę technologii blockchain w zapewnieniu bezpieczeństwa danych oraz transparentności procesów produkcyjnych.

Jakie są różnice między tradycyjnym a zrobotyzowanym przemysłem 4.0

Różnice między tradycyjnym a zrobotyzowanym przemysłem 4.0 są znaczące i mają wpływ na sposób funkcjonowania przedsiębiorstw oraz ich konkurencyjność na rynku. Tradycyjny przemysł opierał się głównie na pracy ludzkiej oraz prostych maszynach, co często prowadziło do ograniczonej wydajności i większej liczby błędów ludzkich. W przeciwieństwie do tego przemysł 4.0 wykorzystuje zaawansowane technologie takie jak robotyka, sztuczna inteligencja czy Internet Rzeczy, co pozwala na automatyzację wielu procesów produkcyjnych oraz zwiększenie ich efektywności. W zrobotyzowanym przemyśle dane są zbierane i analizowane w czasie rzeczywistym, co umożliwia szybsze podejmowanie decyzji oraz optymalizację procesów produkcyjnych. Kolejną różnicą jest elastyczność – nowoczesne systemy produkcyjne mogą łatwo dostosowywać się do zmieniających się potrzeb rynku oraz indywidualnych zamówień klientów, podczas gdy tradycyjne metody często wymagały długotrwałych zmian w linii produkcyjnej.

Jakie są perspektywy zatrudnienia w erze robotyzacji przemysłu 4.0

Perspektywy zatrudnienia w erze robotyzacji przemysłu 4.0 są tematem intensywnych dyskusji zarówno wśród pracodawców, jak i pracowników. Z jednej strony istnieje obawa przed utratą miejsc pracy spowodowaną automatyzacją rutynowych zadań przez maszyny i roboty. Jednakże z drugiej strony pojawiają się nowe możliwości zatrudnienia związane z obsługą nowoczesnych technologii oraz rozwijaniem innowacyjnych rozwiązań produkcyjnych. W miarę jak przedsiębiorstwa wdrażają zaawansowane systemy automatyzacji, rośnie zapotrzebowanie na specjalistów zdolnych do programowania robotów oraz analizy danych produkcyjnych. Nowe zawody związane z inżynierią oprogramowania, zarządzaniem danymi czy projektowaniem systemów automatyzacji będą miały kluczowe znaczenie dla przyszłości rynku pracy. Ważnym aspektem jest także konieczność ciągłego kształcenia i podnoszenia kwalifikacji przez pracowników, aby mogli dostosować się do zmieniających się wymagań rynku pracy.

Jak wpływa globalizacja na rozwój robotyzacji przemysłu 4.0

Globalizacja ma istotny wpływ na rozwój robotyzacji przemysłu 4.0 poprzez zwiększenie konkurencyjności przedsiębiorstw oraz dostępność nowoczesnych technologii na całym świecie. Dzięki globalnym sieciom dostaw i współpracy międzynarodowej firmy mogą łatwiej pozyskiwać innowacyjne rozwiązania technologiczne oraz implementować je w swoich procesach produkcyjnych. Globalizacja sprzyja także wymianie wiedzy i doświadczeń między krajami oraz branżami, co przyspiesza rozwój nowych technologii związanych z automatyzacją i robotyką. Firmy działające na międzynarodowym rynku muszą dostosowywać swoje strategie produkcyjne do zmieniających się warunków rynkowych oraz oczekiwań klientów, co często wiąże się z inwestycjami w nowoczesne technologie automatyzacyjne.